Высокое качество термообработки закаленный стальной шар

В этой статье мы подробно рассмотрим процесс высококачественной термообработки закаленных стальных шаров, обеспечивающий их долговечность и производительность в различных промышленных применениях. Вы узнаете о ключевых этапах, методах контроля качества, а также о влиянии термообработки на эксплуатационные характеристики. Получите экспертные знания о выборе материалов, оптимизации параметров обработки и оценке результатов. Эта информация будет полезна для специалистов в области металлургии, машиностроения и горнодобывающей промышленности, стремящихся к повышению эффективности и надежности используемых стальных шаров.

Что Такое Термообработка Закаленных Стальных Шаров?

Термообработка закаленных стальных шаров – это комплекс технологических операций, направленных на изменение структуры и свойств стали путем нагрева, выдержки и охлаждения. Цель состоит в достижении оптимальных характеристик: твердости, прочности, износостойкости и сопротивления усталости. Данный процесс критически важен для обеспечения долговечности и надежности стальных шаров, используемых в шлифовальных мельницах, дробилках, подшипниках и других ответственных узлах.

Этапы Термообработки

Нагрев и Выдержка

Первый этап – нагрев стальных шаров до определенной температуры, зависящей от марки стали и требуемых свойств. Важно обеспечить равномерный нагрев во избежание деформаций. Выдержка при заданной температуре позволяет структуре стали полностью преобразоваться.

Закалка

Закалка – это быстрое охлаждение нагретых шаров, обычно в масле или воде. Скорость охлаждения определяет твердость и структуру стали. Быстрое охлаждение приводит к образованию мартенситной структуры, обеспечивающей высокую твердость и износостойкость.

Отпуск

Отпуск – это повторный нагрев закаленных шаров до более низкой температуры с последующим охлаждением. Отпуск снижает остаточные напряжения и повышает прочность стали. Параметры отпуска (температура и время выдержки) подбираются в зависимости от требуемых механических свойств.

Влияние Термообработки на Свойства Стальных Шаров

Термообработка кардинально изменяет свойства стали. Рассмотрим ключевые показатели:

- Твердость: Повышается благодаря закалке, обеспечивая устойчивость к истиранию.

- Прочность: Улучшается за счет оптимизации структуры стали, что важно для сопротивления ударным нагрузкам.

- Износостойкость: Возрастает благодаря высокой твердости поверхности, увеличивая срок службы шаров.

- Ударная вязкость: Влияет на способность стали поглощать энергию удара без разрушения.

Выбор Материала для Стальных Шаров

Выбор марки стали критичен для достижения требуемых свойств после термообработки. Основные критерии – содержание углерода, легирующих элементов (хром, марганец, никель) и предполагаемые условия эксплуатации. Высокоуглеродистые стали часто используются для обеспечения высокой твердости, а легированные стали – для улучшения прочности и коррозионной стойкости. Например, сталь марки ШХ15 (аналог 100Cr6) широко применяется благодаря своей высокой износостойкости и прочности.

Контроль Качества Термообработки

Контроль качества включает в себя несколько этапов:

- Визуальный осмотр: Проверка на отсутствие трещин, дефектов поверхности и отклонений в форме.

- Измерение твердости: Определение твердости поверхности шаров с использованием твердомеров по Роквеллу (HRC) или Виккерсу (HV).

- Испытания на прочность: Определение прочности на растяжение и ударной вязкости.

- Металлографический анализ: Изучение микроструктуры стали для оценки качества закалки и отпуска.

Применение Высококачественных Термообработанных Закаленных Стальных Шаров

Стальные шары с высококачественной термообработкой находят широкое применение в различных отраслях промышленности:

- Горнодобывающая промышленность: Для измельчения руды в шаровых мельницах.

- Цементная промышленность: Для помола клинкера в цементных мельницах.

- Машиностроение: В подшипниках качения, обеспечивающих плавную работу механизмов.

- Дробильное оборудование: Для дробления твердых материалов.

Оптимизация Параметров Термообработки

Оптимизация параметров термообработки – ключевой фактор для достижения оптимальных свойств стали. Важно учитывать:

- Температуру нагрева: Должна соответствовать марке стали и требованиям к свойствам.

- Время выдержки: Обеспечивает полное преобразование структуры стали.

- Скорость охлаждения: Влияет на формирование мартенситной структуры.

- Параметры отпуска: Определяют прочность и твердость стали.

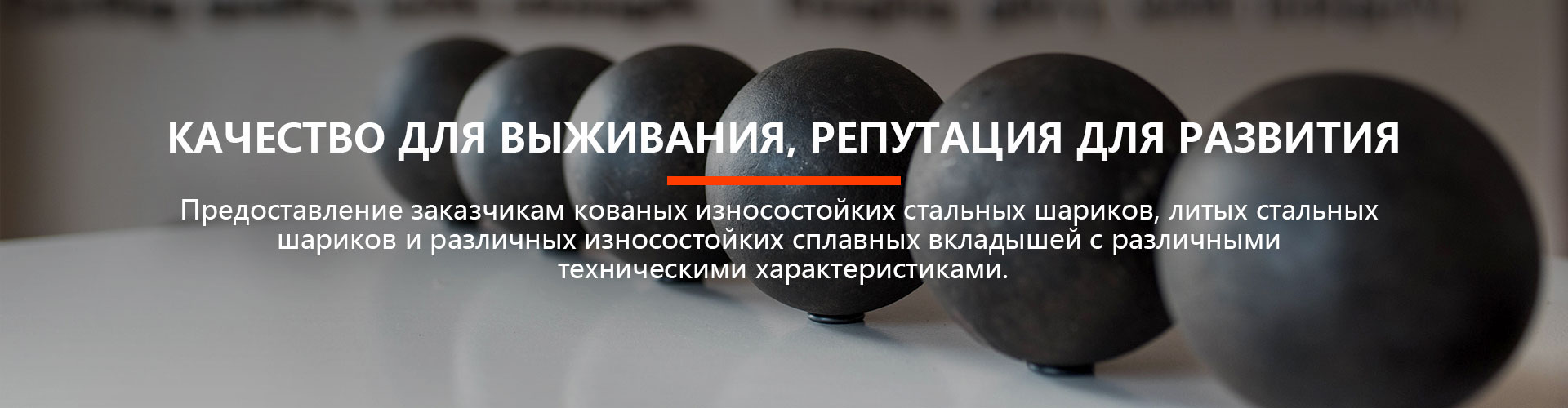

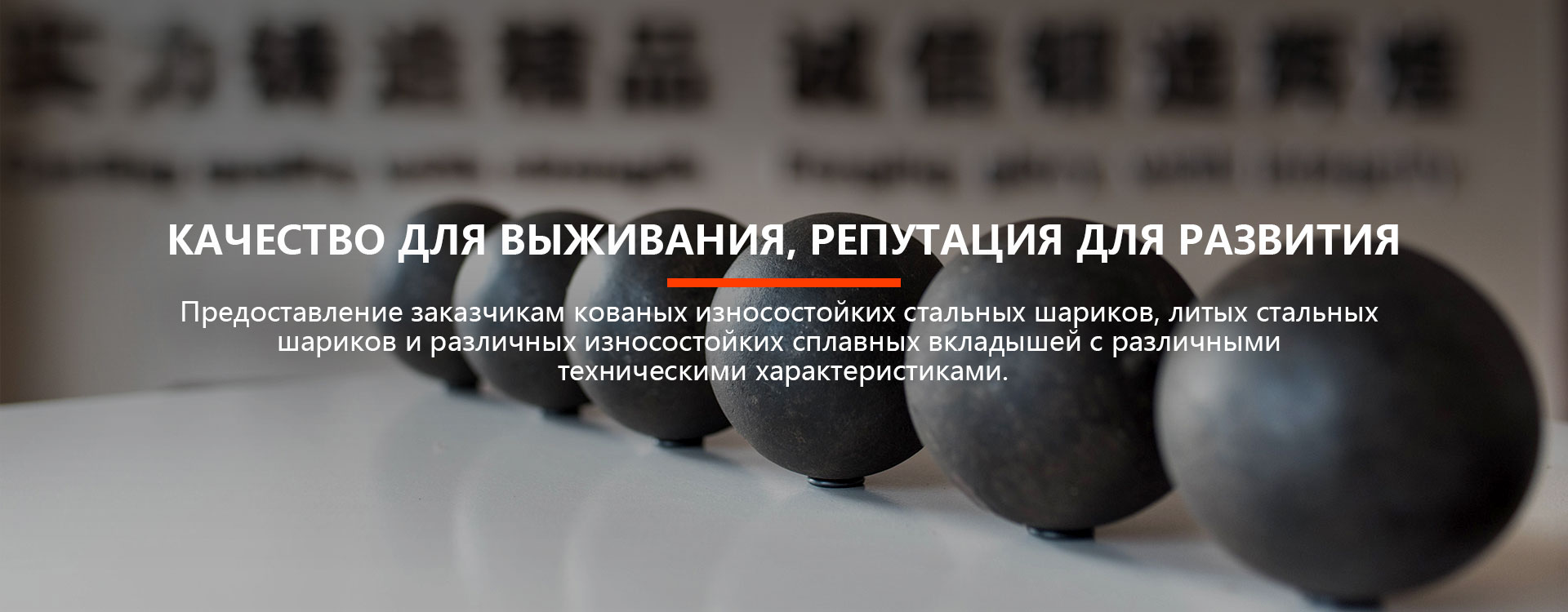

ООО Чунцин Линьпэн производство износостойких стальных шариков – Ваш надежный партнер

Высокое качество термообработки закаленных стальных шаров является приоритетом для ООО Чунцин Линьпэн производство износостойких стальных шариков. Мы гарантируем соответствие нашей продукции самым строгим требованиям, обеспечивая долговечность и эффективность в вашей деятельности. Подробности о нашей продукции и услугах вы можете узнать на нашем сайте https://www.cqlinpeng.ru/

Сравнение Методов Термообработки

В таблице ниже представлено сравнение основных методов термообработки стальных шаров:

| Метод | Описание | Преимущества | Недостатки |

|---|---|---|---|

| Закалка в масле | Нагрев до температуры закалки, охлаждение в масле. | Обеспечивает равномерное охлаждение, снижает риск деформации. | Менее быстрая закалка по сравнению с водой. |

| Закалка в воде | Нагрев до температуры закалки, охлаждение в воде. | Более быстрая закалка, высокая твердость. | Высокий риск деформации и трещин. |

| Отпуск | Нагрев закаленных шаров до температуры отпуска. | Снижение остаточных напряжений, повышение прочности. | Необходимость точного контроля температуры. |

Заключение

Высококачественная термообработка закаленных стальных шаров – ключевой фактор для обеспечения их долговечности и производительности. Правильный выбор материала, оптимальные параметры обработки и строгий контроль качества – залог успеха. Понимание этих аспектов поможет вам выбрать подходящие стальные шары для ваших нужд и обеспечить их эффективную эксплуатацию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские стальные шары из устойчивой к шлифованию стали Gost75242015

- Производители кованых мелющих шаров из высокоуглеродистой стали

- Купить кованые стальные шары для электрической сероочистки

- Ведущие футеровки из керамических композитных сплавов

- Купить высокоуглеродистой стали кованые шары шлифовальные

- Литейные стальные шары в Китае

- цена стального шара для оборудования для обогащения полезных ископаемых

- Износостойкая защита для мельниц

- Высокохромистая износостойкая сталь ковочный завод

- Композитная износостойкая футеровка в Китае